Giải pháp tự động hóa giúp tăng năng suất sản xuất bóng LED

26-05-2022So với thao tác thủ công lắp và vặn đuôi E27 vào bóng LED, thì giải pháp công nghệ vừa được công ty cổ phần bóng đèn Điện Quang phát triển đã giúp tăng tốc độ hoàn thiện công đoạn liên quan lên 12 lần, vượt mức 16 sản phẩm/phút, đồng thời giảm đáng kể số nhân công thực hiện.

Trước thực tế đang vận hành một dây chuyền sản xuất bóng đèn LED tự động hoàn chỉnh, nhập ngoại nhưng có giá thành lên đến hàng triệu đôla Mỹ, cũng như việc một số dây chuyền - thiết bị sản xuất thủ công, bán thủ công hiện tại không đảm bảo được các tiêu chí về năng suất lẫn chất lượng, từ nhiều năm nay công ty cổ phần bóng đèn Điện Quang đã và đang quyết liệt đưa hàng loạt sáng kiến, cải tiến trong lĩnh vực tự động hóa vào các khâu sản xuất.

Đối với dây chuyền sản xuất bóng đèn LED, theo đại diện công ty Điện Quang, việc thủ công vặn ren đuôi E27 cho năng suất thấp, không đáp ứng đầu ra của chuyền tự động gắn chip, tạo bóng thủy tinh và bọc vỏ nhựa. Ngoài ra, đối với công đoạn lắp - vặn đuôi xoắn (bằng kim loại) vào phần bóng thủy tinh và vỏ nhựa đã hoàn thiện, thì việc vặn tay sẽ làm chất lượng sản phẩm không đều. Cụ thể, nếu thao tác vặn không đủ chặt sẽ làm đầu đèn lỏng lẻo, tiếp điện không tốt; ngược lại, khi vặn quá chặt sẽ có thể làm rạn nứt thuỷ tinh hay cổ nhựa của vỏ đèn.

Hệ thống vặn đuôi E27 vào bóng LED hoàn thiện

Từ sự hỗ trợ kinh phí của Sở KH&CN TP.HCM, đội ngũ chuyên gia tại công ty Điện Quang đã triển khai nhiệm vụ khoa học - công nghệ "Hoàn thiện công nghệ và chế tạo thiết bị tự động lắp - vặn đầu xoắn E27 cho bóng đèn LED" với mục tiêu ứng dụng công nghệ tự động hóa vào sản xuất đèn LED tại chính đơn vị này, đồng thời cải tiến từ quy trình thủ công sang tự động hóa công đoạn, nhằm nâng cao năng suất cũng như chất lượng, góp phần giảm giá thành sản phẩm đầu cuối. Ngoài ra, nhiệm vụ khoa học - công nghệ này cũng được xác định mục tiêu hoàn thiện giải pháp, sẵn sàng chuyển giao để dễ dàng triển khai tại các nhà máy sản xuất bóng đèn LED khác, đồng thời khẳng định trình độ của đội ngũ chuyên gia - kỹ sư Việt Nam trong việc làm chủ công nghệ và thiết kế dây chuyền sản xuất tự động để tăng sức cạnh tranh, sẵn sàng thay thế thiết bị nhập ngoại có tính năng tương tự.

Hơn thế nữa, nhiệm vụ cũng nhằm tìm lời giải cho câu chuyện hiện trên thị trường hoàn toàn không có đơn vị nào cung ứng giải pháp hệ thống/máy chuyên thực hiện công đoạn lắp đầu đèn LED, và các hệ thống dây chuyền sản xuất bóng LED nhập ngoại thường tích hợp công đoạn này vào dây chuyền với cơ cấu không thể sao chép, bắt chước; đồng thời việc ghi nhận nhược điểm là công đoạn tự động lắp vặn đầu xoắn hoàn toàn tự động trong dây chuyền nhập ngoại thường được xây dựng theo dạng đường thẳng, tức đầu vào và đầu ra sản phẩm cách xa nhau, dẫn đến chiếm diện tích nhà xưởng.

Gỡ "nút thắt" năng suất

Kỹ sư Lê Xuân Nghiêm, đại diệm nhóm triển khai nhiệm vụ cho biết, việc đặt và vặn đầu xoắn kim loại vào vỏ bóng đèn LED thủy tinh có những khó khăn nhất định, chẳng hạn như phải kéo thẳng dây tiếp điện, đặt đầu xoắn đèn đúng khớp ren ban đầu của chuôi vỏ đèn, và kiểm soát lực xoắn vặn. Do đó, giải pháp được công ty Điện Quang đề ra là sử dụng robot để gắp đặt phôi, thực hiện thao tác vào nắp và xoắn, cũng như lấy sản phẩm ở lối ra.

Báo cáo trước hội đồng tư vấn nghiệm thu nhiệm vụ khoa học - công nghệ do Sở Khoa học và Công nghệ TP.HCM tổ chức hồi tháng 2/2022, đại diện đơn vị chủ trì nhiệm vụ, công ty Điện Quang cho biết, nhóm nghiên cứu đã hoàn thiện công nghệ và chế tạo thiết bị tự động vặn - xoắn đầu đèn cho bóng đèn LED có năng suất cao (16 sản phẩm/phút), hoạt động tin cậy, giảm nhân công, tiết kiệm thời gian vận hành, mà cụ thể là giảm từ 4-6 người xuống cỏn 1 người. Trước đó, theo số liệu thống kê của công ty Điện Quang, công đoạn vặn đuôi E27 vào bóng LED thì cần trung bình 11,25 giây để hoàn thành, và một dây chuyền sản xuất cần tối thiểu 4 công nhân trực tiếp. Tuy nhiên, năng suất của từng công nhân không đồng đều, do trình độ tay nghề và lực xoắn khác nhau, dẫn đến sự gián đoạn ở các khâu tiếp theo.

Khả năng mở rộng cao

Với tinh thần làm việc nghiêm túc và trách nhiệm cao trong suốt 2 năm, trọn bộ giải pháp do các kỹ sư công ty Điện Quang đã hoàn thiện thiết kế chi tiết và chế tạo thiết bị vặn - xoắn đầu đèn cho bóng đèn LED bao gồm các khối (module) như: Khối cấp phôi tự động; Khối vận chuyển phôi tới trạm cấp phôi trên mâm; Mâm quay để vận chuyển bóng đèn đến vị trí gắn đầu vặn kim loại; Bộ phận kéo thẳng dây cấp điện của bóng đèn LED để xỏ đầu vặn qua; Khối vặn đầu xoắn vào vỏ đèn có kiểm soát lực xoắn; Cơ cấu gắp sản phẩm ra; Băng tải phụ trợ; và Bộ điều khiển.

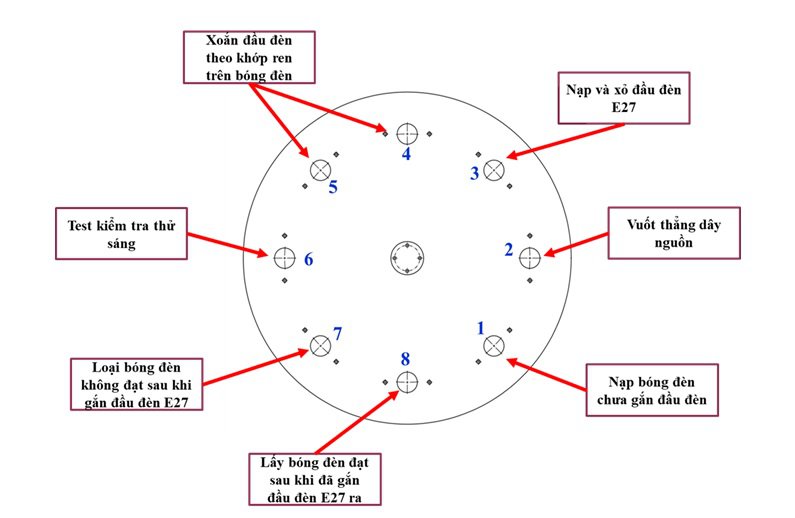

Trong đó, mâm quay được xác định là "trung tâm" để thực hiện các thao tác chính của công đoạn gắn và vặn đuôi E27 vào bóng LED.

Hệ thống hoàn chỉnh được triển khai vận hành thực tế tại công ty Điện Quang

Kỹ sư Lê Xuân Nghiêm thông tin thêm, ban đầu mâm quay được thiết kế với 6 trạm làm việc, nhưng trong quá trình nghiên cứu, thiết kế và thực tế áp dụng, thì đội ngũ kỹ sư tại công ty Điện Quang nhận thấy "việc chia tách các chức năng vuốt dây, luồn dây, xoắn vào khớp, xoắn chặt và bổ sung khâu kiểm định đèn sáng, cũng như nạp - lấy sản phẩm bằng tay máy, về cơ bản sẽ cho phép tạo một khâu tự động hoàn chỉnh trên dây chuyền, đồng thời tăng tính tối ưu giải pháp tự động hóa và đảm bảo an toàn lao động cho công nhân khi vận hành, đảm bảo chất lượng sản phẩm ổn định hơn".

Do đó, theo lời chủ nhiệm thực hiện nhiệm vụ khoa học - công nghệ nói trên, kỹ sư Lê Xuân Nghiêm, thì mâm quay đã được cải tiến thành 8 trạm làm việc, và sự cải tiến này thực sự phát huy tính hiệu quả trong vận hành của toàn bộ dây chuyền.

Cơ cấu mâm xoay 8 trạm lắp - vặn đầu đèn cho bóng LED

Ở mức tổng thể, toàn bộ quy trình cấp/nạp phôi (đuôi đèn) và lắp - vặn xoắn đuôi đèn E27 vào bóng LED đã được tự động hóa ở mức tối đa, với quy trình làm việc tại mâm xoay/quay như sau:

- Bóng đèn được nạp vào trạm số 1, sau đó mâm quay một bước 45 độ sẽ đưa bóng đèn vào vị trí trạm số 2 để vuốt thẳng dây nguồn. Tại đây, mâm dừng để thực hiện vuốt dây nguồn. Cơ cấu vuốt dây nguồn thẳng lên để khi nạp đầu đèn, dây nguồn sẽ tự động xuyên lỗ của đầu đèn.

- Sau khi vuốt thẳng dây nguồn, mâm tiếp tục quay một bước 45 độ sẽ đưa bóng đèn đến vị trí trạm số 3 để nạp và xỏ đầu đèn. Tại đây, mâm dừng và cơ cấu thực hiện xỏ dây nguồn vào lỗ đầu đèn. Đồng thời, phôi/đầu đèn được phễu rung đưa lên trạm chờ và tay máy sẽ gắp phôi đưa sang thanh trượt gắn trên mâm quay. Thanh trượt sẽ dẫn phôi vào vị trí thẳng trục với bóng đèn. Một pit-tông khí nén sẽ hạ đầu đèn xuống vị trí trên bóng đèn.

- Mâm quay tiếp một bước 45 độ sẽ đưa bóng đèn đến vị trí trạm số 4 và 5 để thực hiện vặn xoắn đầu đèn. Một pít-tông khí nén sẽ hạ xuống và đầu xoắn sẽ kẹp vào đầu đèn và vặn xoắn đầu đèn vào chuôi đèn. Sau đó pít-tông được nâng lên. Tại trạm số 4 thực hiện vặn xoắn lần 1, và tại trạm số 5 thực hiện vặn xoắn lần 2.

- Sau khi vặn xong, mâm quay tiếp một bước 45 độ đưa bóng đèn đã gắn chuôi tới vị trí trạm số 6 để thử sáng, kiểm tra tiếp xúc dây nguồn sau khi xoắn. Một pít-tông khí nén sẽ hạ xuống và đầu kẹp thử sáng sẽ kẹp vào dây nguồn để kiểm tra (test). Sau đó pít-tông được nâng lên

- Mâm quay tiếp một bước 45 độ sẽ đưa bóng đèn đến vị trí trạm số 7, tại đây mâm dừng để tay gắp loại đèn không sáng ra ngoài.

- Mâm quay tiếp một bước 45 độ sẽ đưa bóng đèn đạt (đã đạt ở công đoạn thử sáng) đến vị trí trạm số 8, tại đây mâm dừng để tay gắp đèn đạt đưa vào băng tải ra để đến công đoạn tiếp theo.

Được biết, toàn bộ các cơ cấu cơ khí thực hiện nhiệm vụ tại các trạm làm việc đều được thiết kế trên nền tảng công nghệ robot, tay gấp cơ khí với khả năng vận hành tự động thông qua lập trình tích hợp, và khả năng hoạt động đồng bộ nhờ bộ điều khiển trung tâm.

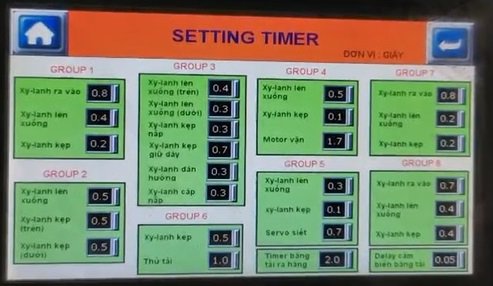

Cùng với hệ thống phần cứng hoàn thiện từ cơ khí cho đến vi mạch điều khiển, nhóm nghiên cứu cũng xây dựng một phần mềm điều khiển để giám sát, vận hành toàn bộ quy trình liên quan. Phần mềm có thể được tùy chỉnh để phù hợp với công suất của công đoạn sản xuất trước đó, cũng như thiết lập thông số kỹ thuật cho từng trạm làm việc tương ứng với từng chủng loại đèn LED cần gia công.

Giao diện điều khiển hệ thống

Giao diện cài đặt thông số vận hành

Đại diện công ty Điện Quang cho biết thêm rằng, sau khi tiến hành lắp ráp tại khu vực sản xuất và tiến hành chạy thử nghiệm trong tháng 10, và tháng 11/2021 trên 4 dòng sản phẩm bóng đèn LED mà đơn vị này đang bán ra thị trường, thì kết quả tất cả chỉ tiêu theo yêu cầu của nhiệm vụ đều đạt và vượt. Cụ thể, năng suất đạt 17-18 sản phẩm/phút; tỷ lệ sản phẩm đạt (chất lượng) ở mức 95,5-98,9%. Các sản phẩm đạt sau khi qua công đoạn bấm đầu đèn được bộ phận Quality Control lấy mẫu kiểm tra mô-men xoắn theo quy định, đạt giá trị ≥ 3Nm. "Với năng suất này, giải pháp hoàn toàn đáp ứng 100% năng lực sản xuất tại dây chuyền hiện hữu tại công ty Điện Quang", kỹ sư Lê Xuân Nghiêm khẳng định.

Tựu trung, kết quả của nhiệm vụ khoa học - công nghệ vừa được đội ngũ kỹ sư tại công ty Điện Quang hoàn thành đã một lần nữa cho thấy tinh thần đổi mới sáng tạo của doanh nghiệp Việt Nam trong hoạt động sản xuất, gắn liền với sự chủ động ứng dụng các tiến bộ kỹ thuật để đổi mới công nghệ, đặc biệt là lĩnh vực cơ khí - vi mạch, để nâng cao năng suất của nhà máy, cải tiến quy trình làm việc ở từng công đoạn có liên quan theo hướng tự động hóa, gắn sản xuất thông minh với sản xuất an toàn, từng bước giảm thiểu nhân công tại những khâu sản xuất đòi hỏi độ chính xác cao, và năng suất ổn định.

Thông tin liên hệ:

Công ty cổ phần bóng đèn Điện Quang

Địa chỉ: 121 - 123 - 125 Hàm Nghi, P.Nguyễn Thái Bình, Quận 1, TP.HCM

Điện thoại: 19001257

E-mail: nghiemlx@dienquang.com - Website: https://dqc.vn